Согласно исследованиям консалтинговой компании Mordor Intelligence, к 2024 г. мировое производство гороха увеличится почти на 6%. Если в 1960-х гг. в мире собирали не более 5 млн. тонн урожая,

сегодня — не менее 20 млн. тонн. Только в Украине аграриям удается каждый год получать до 600 тыс. Это неудивительно, учитывая, что данная культура хорошо приспособлена к украинскому климату. Она привлекательна еще и тем, что позволяет получать до 82–83% очищенного зерна, пригодного в пищу. Главное при этом — соблюдать технологический процесс, использовать мощные зерноочистительные и шелушильно-шлифовальные машины, качественные анализаторы и другое вспомогательное оборудование. О технологиях и этапах производства и переработки гороха узнаете в представленной статье.

Производство и переработка гороха: особенности технологии

Горох — бобовая культура, богатая витаминами, минералами, микроэлементами и белковыми соединениями. Из него получают крупу, наделенную высокой калорийностью и питательностью. Поэтому в условиях непрерывного роста численности населения земли его выращивание становится предметом интереса со стороны передовых фермерских хозяйств и частных аграриев. Этому также способствует низкая цена на продовольственном рынке и постоянный потребительский спрос.

Каждый фермер или крупное сельскохозяйственное предприятие знает, что его прибыль зависит от качества выращиваемой культуры. Чтобы добиться высоких потребительских характеристик зерна, проводится тщательная послеуборочная очистка. При этом используется передовое зерноочистительное оборудование, которое помогает снизить влажность и засоренность материала. Чем чище зерноматериал, тем выше шанс выгодно его продать. И, наоборот, при сдаче влажного и грязного продукта, не отвечающего установленным нормам, предприятие теряет прибыль.

Внешний вид и органолептические свойства зерна напрямую зависят от того, соблюдает ли производитель технологический процесс. Зная каждый этап обработки и используя качественные влагомеры, анализаторы и другое оборудование, можно улучшить товарный вид продукции и увеличить ее себестоимость.

Из каких этапов состоит переработка гороха

Переработка — технологическая процедура, направленная на удаление посторонних примесей и получение продукта, используемого в пищевых или кормовых целях. Она включает следующие этапы:

- очистку нешлифованного зерноматериала сразу после сбора;

- тщательное просушивание;

- фракционирование — деление сырья на целое, колотое и другие фракции;

- отшелушивание каждой фракции по отдельности;

- сортировку;

- просеивание с помощью специальных сит или рассевов;

- полировку и шлифовку сырья для придания ему товарного вида.

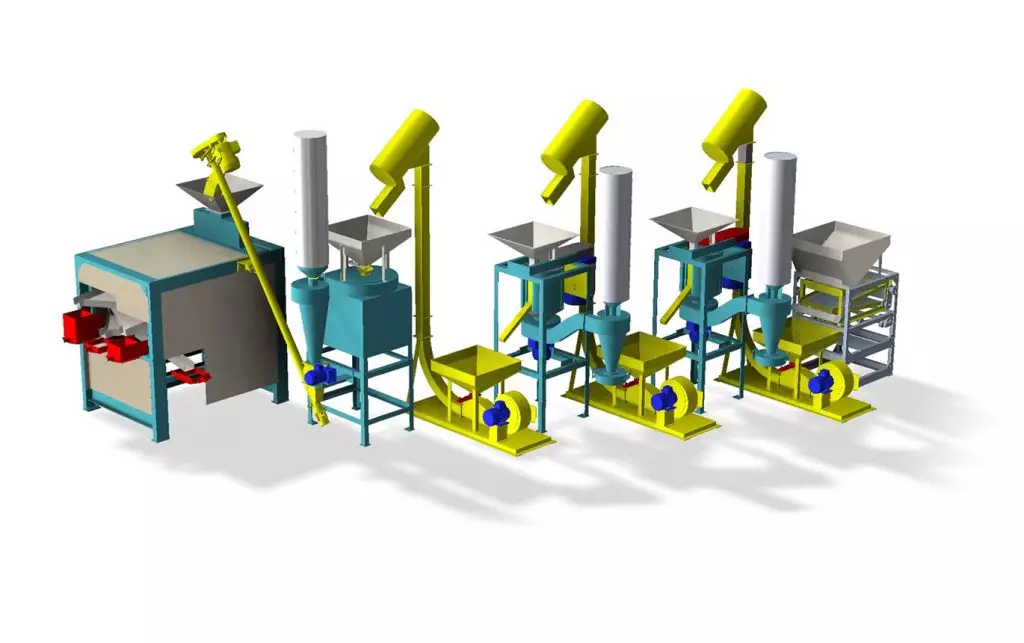

На многих фермерских хозяйствах бобовые перерабатывают, используя традиционную технологию. Она включает множество операций, отличается сложностью и энергоемкостью. При этом выход готовой продукции остается низким. На передовых хозяйствах внедрена усовершенствованная технология, которая подразумевает использование современных шелушильно-шлифовальных агрегатов, мельниц и другого оборудования, повышающего производительность предприятия.

Очистка зерноматериала

Первый этап производственного цикла — очистка. Здесь проводятся мероприятия, в ходе которых поступившее сырье очищают от посторонних примесей. Они бывают:

- зерновыми (недозрелое, проросшее, сгнившее, щуплое и травмированное зерно);

- органическими (шерсть и продукты жизнедеятельности диких животных, оболочки, части растений, остатки насекомых);

- сорными (семена и анатомические части дикорастущих растений);

- минеральными (песок, галька, комья земли и т.д.).

Весь зерноматериал должен быть очищен от зернового вороха в день прибытия на предприятие. В противном случае посторонние включения отдадут влагу основной культуре. Если влажность будет повышена, семена могут загнить, травмироваться или подвергнуться самосогреванию. Это увеличит расходы предприятия на сушку. Кроме того, влажное и загрязненное сырье перестает быть сыпучим или текучим. Семена склеиваются между собой, образуют тяжелые и крупные комья, что ставит под угрозу безопасность последующей обработки.

Своевременная очистка гороха и других видов бобовых:

- нормализует влажность;

- снижает физиологическую активность;

- повышает класс продукции;

- увеличивает срок хранения;

- повышает эффективность дальнейшей обработки.

Она бывает предварительной, первичной и вторичной. Современные производственные технологии разрешают очищать зерновую смесь в многофункциональных или узкоспециализированных аппаратах. Если предприятие также занимается переработкой зерновых культур, оно использует еще и прибор для определения качества клейковины. Одним из наиболее эффективных считается плоскорешетный скальператор — специализированный агрегат, использующийся в случае, если материал содержит большое количество примесей. Он удаляет из сырья крупные включения и подготавливает его к следующему этапу переработки, где его будут снова очищать, калибровать, шлифовать или сушить.

Главное преимущество плоскорешетного скальператора — высокая эффективность. Несмотря на это, на нем нельзя полностью очистить зерноматериал. Поэтому на предприятиях также устанавливают сепараторы. В стационарных условиях эффективны сепараторы барабанного типа. В поле, на открытых и закрытых площадках лучше себя показывают аэродинамические модели. Они:

- комплектуются аспирационной системой;

- потребляют меньше электроэнергии;

- могут работать от обычного генератора.

Еще одно преимущество сепараторов — функциональность. С их помощью зерновую смесь не только очищают, но и делят на фракции — посевную, фуражную, производственную и отходы. Посевное зерно используют при посеве культур, фуражное — в кормовых целях, производственное — при производстве муки или крупы.

Сушка зерноматериала

Согласно ГОСТ, влажность гороха должна быть 17%. Если этот показатель выше, сырье сушат в специальных сушильных камерах. На крупных предприятиях также встречаются сушилки шахтной конструкции. В них поддерживается температура +40–45 градусов, которая позволяет высушить зерновой ворох до 14%. Этот параметр называется кондиционной влажностью. Находясь в сушилках или сушильных шкафах, продукт частично испаряет влагу, поэтому его первоначальная масса снижается.

Эффективность данной технологической операции зависит от того, насколько хорошо очищена продукция. Если в ней содержится большое количество крупных и мелких примесей, сушка проходит неравномерно. Из-за этого процедуру повторяют, что увеличивает производственные расходы.

Фракционирование зерноматериала

Для фракционирования нешлифованных семян на предприятиях устанавливают аэродинамические или барабанные сепараторы. В их комплектацию входят сита с отверстиями диаметром от 6 до 7 мм. Сначала сырье просеивают через сита с крупными ячейками, чтобы удалить крупные включения. Отсюда оно поступает на сита с отверстиями среднего диаметра (6,5 мм), затем — на еще меньшего.

Фракционирование включают в производственный цикл для:

- эффективного шелушения;

- получения большего выхода продукта;

- снижения объема дробленого и колотого ядра;

- лучшего отделения целого ядра от поврежденного.

В зависимости от выравненности и крупности материала сход со среднего сита (6,5 мм) смешивают с мелкой или крупной фракцией. Каждая из них по отдельности отправляется на следующий этап переработки.

Обработка в шелушильно-шлифовальных машинах

Традиционная технология переработки основана на использовании последовательных шелушильных систем. Она позволяет увеличить выход готовой продукции до 77%. При этом на отходы (лузгу, мучку, сечку, мелкие ядра) приходится 23%. Усушке подвергается 4% массы, а механические потери составляют не более 0,5%. Из 77% большая часть (47%) должна приходиться на целые шелушеные ядра, то есть состоящие из неразделенных семядолей. Оставшиеся 30% должны занимать колотые шелушенные (разделенные семядоли). В целом отшелушенном горохе должно быть не более 5% колотого, а в колотом, наоборот, не более 5% целого.

Чтобы привести готовый продукт к установленным нормам, его шлифуют с помощью шелушильно-шлифовальных агрегатов, а после подвергают провеиванию в аспираторах. В результате это помогает отделить разделенные и неразделенные семядоли от шелухи и мучки (побочный продукт).

Машины для шелушения и шлифовки зерна — крупногабаритные установки, в комплектации которых имеется горизонтальный ротор с бичом. Перемещаясь по горизонтальному ротору, зерновая смесь подвергается ударным нагрузкам. При этом часть сырья делится на доли, а другая остается целой. Целые семена просеивают в ситах, у которых диаметр отверстий составляет 4х20 мм. С их помощью из массы отбирают крупные фракции. Посредством систем аспирации они освобождаются от мучки и лузги, а затем отправляются на полировку в полировальных установках.

Разделенные семядоли просеивают с помощью сит, у которых диаметр отверстий не превышает 3 мм. Далее их также провеивают в аспирационных системах, очищают от шелухи и отправляют на полировку.

После обработки в шелушильно-шлифовальном оборудовании получают целую и колотую гороховую крупу первого или второго сорта. После очередного провеивания в аспираторных приборах ее направляют на магнитный контроль, а оттуда — на склад.

Важным этапом переработки является органолептическая оценка. Например, пшеницу и другие виды зерновых оценивают с помощью белизномеров. При лабораторном исследовании гороховой крупы обращают внимание на цвет, вкус и аромат. Согласно ГОСТ, качественным считается горох яркого желтого или зеленого (в зависимости от сорта) цвета и нормального вкуса. В пищевых целях нельзя использовать крупу с запахом плесени, горьким, кислым или посторонним вкусом.

Эффективность предприятия, занятого производством и переработкой зерновых или бобовых, во многом зависит от параметров оборудования. Оно необходимо не только для очистки сырья, но также для качественной оценки. Например, одним из этапов лабораторного анализа зерна является оценка клейковины, при которой используют измеритель деформации, инфракрасные и другие анализаторы.

Если предприятие производит и перерабатывает горох, оно должно быть укомплектовано современным зерноочистительным оборудованием. Именно от качества очистки зависит эффективность дальнейшей переработки.

При выборе зерноочистительных установок нужно обращать внимание на:

- производительность;

- уровень энергопотребления;

- функциональность;

- безопасность обработки;

- надежность сборки;

- габариты.

Сегодня в продаже имеются агрегаты, способные каждый час перерабатывать до 230 тонн зерновой массы. При этом они потребляют минимум электроэнергии, рассчитаны на очистку разных типов сырья, не травмируют ядра и комплектуются износостойкими деталями.

Выводы

Горох — популярная бобовая культура, которая легко адаптируется к климату холодных и засушливых регионов. Его производство может стать перспективным направлением в сельском хозяйстве Украины, если аграрии будут использовать качественный посевной материал и соблюдать технологию выращивания крупы. Не меньше внимания нужно уделять качеству шелушильно-шлифовальных машин. С их помощью можно снизить количество мучки и дробленки до 7–8%, а выход очищенного зерна увеличить до 83%.

Найти оборудование, отличающееся высокой производительностью, низким энергопотреблением и функциональностью можно в каталоге ООО «Аналит Прибор». Компания изготавливает приборы для определения числа падения, анализаторы, мельницы и другое лабораторное оборудование, которое можно купить с гарантией и доставкой.

Согласно исследованиям консалтинговой компании Mordor Intelligence, к 2024 г. мировое производство гороха увеличится почти на 6%. Если в 1960-х гг. в мире собирали не более 5 млн. тонн урожая, сегодня... tehnologiya-proizvodstva-krup-goroha-kolotogo-neshlifovannogo

Согласно исследованиям консалтинговой компании Mordor Intelligence, к 2024 г. мировое производство гороха увеличится почти на 6%. Если в 1960-х гг. в мире собирали не более 5 млн. тонн урожая, сегодня... tehnologiya-proizvodstva-krup-goroha-kolotogo-neshlifovannogo Оснащение любой лаборатории подразумевает использование разнообразного специализированного инвентаря и посуды. Необходимо правильно реализовать процесс сушки и хранения посуды — она не должна мешать при хранении и к ней должен быть лёгкий доступ. Для этих целей используются...

Устройство для быстрого встряхивания вискозиметрических пробирок. С данным устройством процедура встряхивания становится независимой от оператора,что позволяет получать максимально воспроизводимые результаты.

Рассев РЛУ-3 используется в лабораториях ГХИ, хлебоприемных и зерноперерабатывающих предприятий, на хлебозаводах, в кондитерской, пищевой, комбикормовой и табачной промышленности, в сельском хозяйстве, фармакологии и химической промышленности. Проводимые с помощью рассева...

WILE-55 – современный влагомер зерна от известного финского производителя Farmcomp. Он используется для измерений влажности зерна, продуктов и семян с/г культур. Где можно применять WILE-55? Влагомер может быть использован для...

Ротаметр — это прибор, который предназначен для измерения расхода газов, паров и жидкостей за единицу времени. Данное устройство относится к категории расходомеров постоянного перепада, применяется в лабораториях и на промышленных производствах. Принцип работы ротаметра Данные устройства состоят...

Сегодня для разных отраслей, в том числе и торговых, точность взвешивания является одним из самых важных показателей. Но периодически весы могут выходить из строя и выдавать недостоверную информацию. Для устранения...

Кукуруза — однолетнее травянистое растение, которое можно узнать по толстому стеблю и початкам, наполненным съедобными желтыми зернами. На территории бывшего Советского Союза эту злаковую культуру начали выращивать во второй половине...

Зерно — это основа продовольственного фонда любой страны. Именно поэтому в Украине необходимо сделать все возможное, чтобы повысить его производство, развить способы переработки сельскохозяйственной продукции. На сегодняшний день большинство мукомольных...